Menghitung Anoda Korban Pada Kapal

Tentang cara menghitung anoda karbon pada kapal, tapi sebelum kita menghitung anoda karbon pada kapal ada baiknya kita tau cara menghitung laju korosi. laju korosi sendiri dapat di hitung dengan berbagai metode ( pake metode kehilangan berat)

Dalam hal ini perlu memperhitungkan

luas relatif dari anoda dan katoda, karena apabila anoda telah terkorosi

habis maka katoda akan segera terkorosi. Jadi laju korosi

anoda harus diperhitungkan untuk memperkirakan penggantian anoda.

Parameter untuk menghitung laju korosi adalah keluaran arus per satuan

luas permukaan terbuka yang juga disebut laju pengausan (wastage). Juga

dinyatakan dengan laju hilangnya logam dalam satuan volume maupun satuan

masa perluas permukaan per tahun. Dalam perlindungan korosi dengan

metode anoda korban ini, laju korosi dapat dinyatakan sebagai berikut

Cr = (K.W)/(D.A.T)

dimana :

CR = Laju korosi (mm/th)

W = Massa yang terkorosi (gram)

A = Luas tercelup (cm2)

K = 8.76 x 104

T = Waktu (jam)

D = Densitas (gram/cm3)

CR = Laju korosi (mm/th)

W = Massa yang terkorosi (gram)

A = Luas tercelup (cm2)

K = 8.76 x 104

T = Waktu (jam)

D = Densitas (gram/cm3)

Perhitungan Kebutuhan Anoda Karbon kapal

Luas permukaan basah (wetted surface area) merupakan rancang bangun luas permukaan lambung kapal yang tercelup di dalam air laut sangatlah diperlukan, untuk menentukan berapa banyak anoda yang diperlukan, tempat peletakan anoda karbon, dan lain sebagainya.

Luas permukaan basah (wetted surface area) merupakan rancang bangun luas permukaan lambung kapal yang tercelup di dalam air laut sangatlah diperlukan, untuk menentukan berapa banyak anoda yang diperlukan, tempat peletakan anoda karbon, dan lain sebagainya.

langkah-langkah perhitungan kebutuhan anoda kapal secara garis besar yaitu sebagai berikut :

- Perhitungan permintaan arus (Ic)

- Perhitungan masa anoda korban

- Kemampuan material anoda korban

- Faktor guna anoda korban (u)

- Perhitungan arus keluar

Anoda Karbon pada kapal

Anoda korban kapal merupakan proteksi katodik yang di gunakan untuk melindungi pelat baja kapal dari serangan korosi pada kapal.

Ada dua jenis proteksi katodik, yaitu dengan metoda anoda korban

(sacrificial anode) dan dengan metoda arus tanding (impressed current).

Anoda korban relatif lebih murah, mudah dipasang bila dibandingkan

dengan metoda arus tanding. Keuntungan lainnya adalah tidak

diperlukannya peralatan listrik yang mahal dan tidak ada kemungkinan

salah arah dalam pengaliran arus.

Barangkali yang paling sederhana

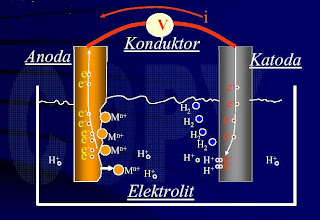

untuk menjelaskan cara kerja proteksi katodik dengan anoda korban

adalah menggunakan konsep tentang sel korosi

basah seperti. Kaidah umum dari sel korosi basah adalah bahwa dalam

suatu sel, anodalah yang terkorosi, sedangkan yang tidak terkorosi

adalah katoda. Anoda-anoda yang dihubungkan ke struktur dengan tujuan

mengefektifkan perlindungan terhadap korosi dengan cara ini disebut

anoda korban (sacrificial anodes). Kita dapat memanfaatkan pengetahuan

mengenai deret galvanik untuk memilih suatu bahan yang akan menjadi

anoda. Anoda korban yang biasa digunakan di lingkungan pantai

diantaranya adalah seng dan aluminium.

gambar cara kerja anoda karbon

Sel korosi basah sederhana

Perlindungan yang akan diberikan

oleh seng akan luar biasa seandainya logam tersebut dapat dilarutkan

dengan laju yang kurang-lebih konstan. Seng murni yang tersedia di

pasaran, terkorosi di air laut sambil membentuk selapis kulit kedap air

yang sangat membatasi keluaran arusnya. Diantara bahan-bahan pengotor :

besi, tembaga dan timbal; yang paling menimbulkan efek merusak pada

anoda adalah besi. Kelarutannya dalam seng sedemikian rendah

(<0.0014%) sehingga apabila berlebih maka kelebihan-kelebihan itu

akan berupa partikel-partikel terpisah. Hal ini pada gilirannya akan

membentuk sel galvanik lokal yang menghasilkan suatu lapisan seng

hidroksida/seng karbonat yang tidak dapat larut dan tidak menghantarkan

listrik; yang akhirnya menjadikan anoda tidak efektif

Dalam keadaan normal aluminium mengalami korosi

sumuran dalam air laut diakibatkan oleh lapisan oksida yang bersifat

katodik yang selalu membungkus logam itu ketika masih berada di udara

bebas. Unsur paduan yang ditambahkan dapat mencegah terbentuknya selaput

oksida yang merata, merekat erat dan protektif sehingga kegiatan

galvanik terus berlangsung. Dengan tujuan inilah orang mengembangkan

paduan aluminium yang menggunakan seng dan air raksa atau seng dan

indium. Paduan aluminium mempunyai nisbah daya listrik/berat yang lebih

besar dibandingkan dengan paduan seng dan penggunaan paduan aluminium

mulai menggantikan penggunaan seng dalam beberapa penerapan khususnya

pada industri lepas pantai.

Anoda karbon yang dianjurkan untuk dipakai pada kapal berdasarkan Biro Klasifikasi Indonesia BKI dalam Regulation for the Corrosion Protection and Coating System dapat di lihat pada gambar berikut.

Jenis anoda korban pada kapal menurut rulus BKI

KOROSI KAPAL BAJA

Korosi kapal

baja mengakibatkan turunnya kekuatan dan umur pakai kapal, sehingga

dapat mengurangi jaminan keselamatan muatan barang dan penumpang kapal.

Untuk menghindari kerugian yang lebih besar akibat korosi air laut maka diperlukan suatu perlindungan korosi pada plat kapal. korosi kapal dapat di tanggulangi dengan berbagai cara antara lain dengan menggunakan anoda karbon kapal dan cat kapal

gambar korosi kapal baja

gambar korosi kapal baja

korosi kapal baja

Kapal baja merupakan kapal dengan seluruh bangunan terbuat dari baja paduan dengan komposisi kimia sesuai standar untuk konstruksi kapal

yang dikeluarkan oleh biro klasifikasi kapal (Standards:ABS, BKI, DNV,

RINA, GL, LR, BV, , NK, KR, CCS and etc) dengan klas baja : A, B, C, D

dan E. ( Grade: A, B, D, E, AH32-AH40, DH32-DH40 ,A32 ,A36 ,D32, D36 and

etc) dengan tebal: 8 mm s/d 100 mm, lebar : 1500 mm s/d 2700 mm,

panjang : 6 m s/d 13 m.

Baja untuk konstruksi kapal

pada umumnya dibagi menjadi tiga bagian, yaitu baja konstruksi kapal

biasa, baja konstruksi kapal dengan tegangan tinggi, dan baja tempa.

Baja untuk konstruksi kapal mempunyai sifat mekanis yang sudah mendapat persetujuan dari BKI.

berikut adalah sifat mekanis plat baja kapal menurut BKI tahun 2006

Pemakaian pelat baja untuk

bangunan kapal memiliki resiko kerusakan yang tinggi, terutama

terjadinya korosi pada pelat baja yang merupakan proses elektrokimia,

akibat lingkungan air laut yang memiliki resistivitas sangat rendah + 25

Ohm-cm,jika dibandingkan dengan air tawar + 4.000 Ohm-cm, (Caridis,

1995) dan sesuai dengan posisi pelat pada lambung kapal.

Posisi pelat baja lambung kapal terbagi dalam tiga bagian yaitu :

- Selalu tercelup air yaitu pelat lajur alas, pelat lajur bilga, dan pelat lajur sisi sampai sarat minimal.

- Keluar masuk air yaitu pelat lajur sisi kapal dari sarat air minimal sampai sarat air maksimal

- Tidak tercelup air yaitu pelat lajur sisi mulai dari sarat maksimal sampai dek utama kapal

- Korosi Merata atau uniform corrosion adalah seluruh permukaan pelat terserang korosi biasanya pada bagian pelat yang berada diatas garis air.

- Korosi Pelobangan (pitting corrosion), pada permukaan pelat terjadi lobang yang semakin lama akan bertambah dalam dan akhirnya dapat menembus pelat kapal.

- Korosi Tegangan (stress corrosion), korosi pada bagian pelat yang memikul beban besar.

- Korosi Erosi (errosion corrosion), korosi yang terjadi pada material yang menerima tumbukan partikel cairan yang mengalir dengan kecepatan tinggi.

- Korosi Celah (crevice corrosion), korosi yang terjadi pada celah, daerah jepitan, sambungan dan daerah yang ditutupi binatang dan tumbuhan kecil.

Korosi kapal baja ini dapat

dikurangi seminimum mungkin sehingga nilai laju korosi kapal baja

semakin kecil, korosi tidak dapat di hentikan 100% karena kapal baja

sama halnya dengan manusia walau kita sangat jago menjaga kesehatan

ujung-ujung is dead juga. begitu juga dengan korosi kapal baja kita

hanya dapat menekan nilai laju korosi seminimum mungkin sehingga umur

kapal dapat sesuai dengan rencana awal agar dapat menekan nilai kerugian

yang di akibatkan oleh korosi kapal baja

Komentar

Posting Komentar