Pekerjaan Memperbaiki Kapal

1. Pembersihan dan Pengecatan

Badan Kapal

a. Pembersihan Badan Kapal

Sebelum dilakukan reparasi badan kapal

dibersihkan dulu dari binatang dan tumbuhan laut yang menempel pada pelat badan

kapal. Peralatan yang digunakan antara lain : sekrap besar dan kecil, tangga

kayu, unit blasting, pasir blasting, air tawar. Pembersihan dimulai dengan

mensekrap sampai binatang dan tumbuhan laut terlepas dari pelat badan kapal.

Dilanjutkan dengan sandblasting kemudian dibersihkan dengan menyemprotkan air

tawar dan dikeringkan.

1. Blasting

Blasting merupakan suatu metode pembersihan permukaan benda kerja dengan

menyemprotkan pasir (steel grade) bertekanan tinggi ke benda kerja.

Jenis-jenis

pasir yang digunakan adalah:

- Pasir silika /

kwarsa: Satu kali pakai

- Steel great: Bisa

dipakai berulang-ulang

- Overslag: bisa

dipakai 2 kali, yang pertama untuk menghilangkan cat sedangkan yang kedua untuk

meratakan.

- Streal plate

Alat-alat utama yang digunakan untuk blasting

adalah:

1. Compressor sebagai media utama untuk

penekanan udara.

2. Tandon angin sebagai tempat untuk

penyimpanan angin.

3. Separator sebagai

alat untuk menyaring udara dari minyak dan air

4. Pot Blast

sebagai tangki untuk menyimpan pasir (steel grade)

5. Selang Blasting

(blast hawse)

6. Nozle.

Sedangkan tools

pendukung lain yakni:

1. Valve

(katub-katub)

2. Holder

(Ditempatkan antara nozzle dan blast hose)

3. T - Pipe (pencampuran angin dengan pasir)

4. Kopling

(sambungan selang)

Alat keselamatan kerja untuk proses blasting

adalah

1. APD (Alat

Pelindung Diri) standart

2. Respirator (alat

Bantu pernafasan)

3. Depment valve (katub yang dioperasikan

langsung oleh blaster)

Gambar 1. Proses Blasting

b. Pengecatan Badan Kapal.

Pengecatan badan kapal dapat dilakukan dengan

kuas cat, roller maupun unit semprot cat sesuai dengan tingkat daerah kesulitan

pengecatan. Jenis cat yang digunakan adalah: cat dasar, cat AC ( anti

corrosive/anti karat ) dan cat AF ( anti folling/anti binatang atau tumbuhan

laut ). Pengecatan dilakukan setelah badan kapal selesai di blasting. Sebelum

di cat, badan kapal harus benar-benar bersih dari debu atau sejenisnya. Karena

apabila masih ada debu yang menempel kemudian dicat akan menimbulkan kondensasi

yang lama kelamaan akan menyebabkan munculnya blistering (lubang-lubang kecil

karena catnya terkelupas) Badan kapal dibagi menjadi 3 bagian, yaitu

bagian bottom ( bagian yang tercelup air), bottop, dan bagian top side. Urutan

pengerjaan coating pada masing – masing bagian berbeda-beda.

* Untuk bagian

bottom urutannya, yaitu :

- Pembersihan binatang laut yang

menempel pada badan kapal dengan cara di scrub.

- Setelah itu badan kapal dicuci

menggunakan air tawar dengan tujuan untuk mengurangi kadar garam.

- Kemudian dilakukan sand

blasting.

Sandblasting ini dibedakan menjadi 2 yaitu: full blast dan sweep spot.

Full blast semua

pelat di blasting sampai cat pada pelat terkelupas, sedangkan sweep spot di

blasting hanya pada bagian yang berkarat dan bagian yang tidak berkarat cukup

di sweep saja. Untuk proses sweep spot lapisan AC (Anti Corrosion) pada cat

sebelumnya harus terkelupas agar cat primer bisa menempel pada pelat.

-Setelah dilakukan blasting langkah selanjutnya adalah

pengecetan pada badan kapal dengan cat primer atau disebut lapisan AC (Anti

corrosion) lapis pertama dengan ketebalan kurang lebih 150 mikron.

- Setelah itu dicat dengan

menggunakan sealer atau disebut lapisan AC lapis ke dua dengan ketebalan ± 100

mikron.

- Kemudian di cat dengan AF

(Anti Foulling) lapis pertama

- Langkah terakhir adalah

pemberian AF (Anti Foulling) lapis kedua. Pemberian Anti foulling ini bertujuan

untuk mengurangi binatang laut yang menempel pada badan kapal.

Gambar 2. Proses Pengecatan

Gambar 3. Hasil Pengecatan

Untuk pengecatan pada bagian boottop, langkah-langkahnya sama dengan

pengecatan pada bagian bottom. Dalam pengecatan, daerah ini merupakan daerah

yang kritis karena pada daerah ini kadang tercelup air ( saat muatan penuh )

dan kadang tidak tercelup air ( saat muatan kosong ), jadi pemberian AFnya

tidak konvensional melainkan menggunakan self polishing. Sedangkan pada bagian

top side langkah-langkahnya juga sama, namun pada daerah ini tidak perlu di cat

AF karena pada bagian ini tidak tercelup air.

Hal – hal yang

perlu diperhatikan dalam coating:

- Campuran cat.

Campuran cat menggunakan 2 komponen yaitu base (cat itu sendiri) dan

pengeras, namun ada juga yang menggunakan satu komponen ( rubber )

- Interval antara

langkah satu dengan langkah berikutnya antara 4 jam – 3 hari.

- Kelembaban.

Batas maksimal kelembaban kurang lebih 85%

- Dry – wet

- Suhu pelat

- Suhu udara

- Dew point (

selisih antara suhu pelat dengan suhu udara ) maksimal 3o C

- Tekanan ideal

yang digunakan kurang lebih 7,5 kg/cm3

- Tebal pengecatan minimal 400 mikron (dengan alat ukur elcometer)

Gambar

4.6.3 Elcometer

2. Pemeriksaan dan Pemotongan

Pelat Badan Kapal.

a. Pemeriksaan Tebal Pelat

Sebelum dilakukan pengetesan tebal kulit,

ditentukan terlebih dahulu titik-titk yang dicurigai mengalami pengurangan

ketebalan dengan menggunakan palu ketok. Kemudian disediakan alat yang akan

digunakan antara lain:

Unit Ultrasonic Test, gerinda, paselin, palu

dan tangga. Untuk mempermudah pekerjaan dibantu dengan gambar rencana umum dan

gambar kerja (Bukaan kulit lambung) untuk meletakkan titik-titik yang akan

diuji ketebalannya. Titik- titik uji yang telah ditentukan digerinda sampai

terlihat warna pelat aslinya. Kemudian di paselin untuk mencegah karat.

Pekerjaan selanjutnya dengan bantuan unit ultrasonic test, tester pada bagian

yang telah digerinda dengan cara menempelkan kabel dari alat tersebut pada

titik uji. Maka jarum skala akan menunjukkan skala ketebalan pelat dalam satuan

milimeter. Setelah di ketahui ketebalannya kita bandingkan dengan tebal

pelat semula. Apabila tebal pelat setelah diuji ketebalannya berkurang >20%

dari tebal pelat semula, maka perlu dilakukan replating.

Gambar 4.6.4 Pemeriksaan tebal pelat

b. Pemotongan

Pelat Badan Kapal

Kulit lambung dipotong untuk diganti dengan

pelat baru karena dideteksi pelat lama terdapat pengurangan ketebalan sehingga

melebihi batas toleransi class. Peralatan yang digunakan antara lain : mesin

las listrik, palu ketok, kapur tulis, tackle, mesin brander potong, dan

material pelat pengganti. Proses pengerjaannya dengan bagian kulit yang akan

dipotong diberi tanda (digambar pada pelat yang akan dipotong) dengan kapur

tulis sebagai batas penanda untuk alur pemotongan pelat. Masing-masing bagian

dilakukan pemotongan sesuai alur dari frame/gading tempat pemotongan.

Pemotongan pelat yang akan diganti dilakukan dengan menggunakan alat yang

dihubungkan pada sebuah regulator dan terhubung ke tabung yang berisi gas

elpiji.Jadi pada alat tersebut terdapat 2 buah kabel berwarna merah dan hijau,

kabel berwarna merah mengalirkan gas elpiji sedangkan yang berwarna hijau

mengalirkan gas oksigen. Cara kerjanya memanfaatkan tekanan gas elpiji yang

keluar dengan campuran gas oksigen

Perlu diperhatikan pada saat pemotongan pelat

sekitar frame. Karena panas dari brander potong dapat mengakibatkan kerusakan

pada frame. Setelah pelat dipotong bagian permukaan sisa-sisa yang kasar

dihaluskan dengan gerinda.

Gambar 4. kerusakan

|

Gambar 5. Pemotongan pelat badan kapal

c. Penggantian Pelat Badan

Kapal

Pelat yang diganti adalah pelat dengan tebal

dibawah 80% dari tebal semula. Proses pengerjaannya adalah :

1. Pelat dibersihkan dengan sand blasting.

2. Untuk pelat yang tipis dan tidak merata dilas dan

digerinda sampai permukaannya rata dengan permukaan sekitarnya.

3. Untuk pelat yang tipis dan

merata dipotong pada bagian tersebut dengan menggunakan las potong sesuai

gambar bukaan kulit.

4. Untuk menggantinya dipasang

pelat dengan ketebalan yang sama dengan tebal pelat asal dengan mengelaskan

pada bagian pelat yang dipotong.

Gambar 6. Penggantian pelat badan kapal

3. Pemeriksaan dan Pemeliharaan

Peralatan di Bawah Garis Air.

a. Propeler

§ Melepas

Propeler

Peralatan yang dipakai: Mesin brander besar,

Hammer besar, kunci pas besar, bul-bul, tackle, paju dari kayu, pelat tebal

dengan ukuran tertentu.

Proses pengerjaan:

1. Membuat paju dan memasang pelat

tebal, tackle dan baut pada propeler.

2. Memasang paju pada pelat tebal.

3. Pelat tebal ditekan sekeras

mungkin dengan mengeraskan baut.

4. Paju dipukul sampai masuk.

5. Propeler akan lepas dengan

sendirinya dan diangkat dengan tackle.

6. Jika diperlukan dilakukan

pemanasan setempat di sela daun propeler.

§ Pelepasan

Poros Propeler

Poros yang telah lama digunakan harus dirawat,

untuk itu poros tersebut harus dilepas dulu dari dudukannya untuk dibawa ke

bengkel mekanik dan dilakukan perawatan. Sebelum dilepas gap antara poros

dengan liner diukur terlebih dahulu dengan menggunakan alat yang dinamakan wear

down gap. Selisih antara gap awal dengan gap setelah pengukuran maksimal 3 mm.

Apabila lebih dari 3 mm, maka perlu direpair atau diganti. Peralatan yang

digunakan untuk melepas propeler antara lain : Majun kaos, hoist/tackle crane 5

ton, gantry crane 25 ton, kawat

baja diameter 35 mm, tangga bantu.

Proses pengerjaan:

1. Hoist dipasang pada

bul-bul/kupingan di buritan dengan posisi di sebelah belakang, kanan dan kiri.

2. Tali baja diikat simpul pada

poros propeler yang terlihat, dihubungkan dengan masing-masing rantai hoist.

3. Hoist di belakang dikeraskan

sehingga secara perlahan poros tertarik keluar dari stern tube-nya.

4. Poros diangkat perlahan ke

lantai dok dengan diberi bantalan balok kayu, lalu diangkat dengan gantry crane

ke bengkel mekanik.

Selain perawatan pada poros biasanya juga

dilakukan pengecekan seal. Apabila seal telah aus, maka seal tersebut akan

diganti.

Gambar .7 Pelepasan propeller dan poros propeller

Gambar .8 Wear down gap

§ Pemeriksaan

Kelurusan Poros Propeler

Untuk pemeriksaan poros propeler digunakan

mesin bubut yang telah dirangkai dengan batang penunjuk pada eretan memanjang.

Poros propeler dipasang pada mesin bubut. Saat mesin dihidupkan eretan

memanjang beserta batang penunjuk bergerak sepanjang poros. Batang penunjuk

yang ujungnya dipasang dengan permukaan poros akan menyentuh poros jika poros

tidak rata permukaannya atau melengkung pada diameter yang tetap.

Untuk meluruskan kembali poros propeler yang

bengkok dilakukan dengan mengepress dengan mesin press pada bagian yang

melengkung cembung sampai lurus kembali. Dapat juga dilakukan dengan pengelasan

setempat kemudian dibubut sampai permukaannya rata kembali dengan permukaan

yang tidak bengkok, halus dan diameternya sesuai dengan yang diharapkan.

§ Pengujian

Colour Check/ MPT

Dilakukan untuk mengetahui keretakan yang

mungkin terjadi pada shaft / poros propeler.

Proses pengerjaan:

1. Poros propeler dibersihkan dari

oli dan kotoran dengan memakai cleaner dan dibiarkan sampai kering.

2. Poros yang telah bersih disemprot dengan cat penetrant

berwarna merah dan didiamkan beberapa saat agart bila ada kemungkinan terjadi keretakan, penetrant

dapat meresap. Kemudian dilap sampai bersih/tidak berbekas.

3.Disemprot developer berwarna putih, setelah kering

kemudian diperiksa. Jika terdapat bekas bercak/garis berwarna merah berarti ada

keretakan pada poros propeler.

§ Balancing

Propeler

Dilakukan untuk memastikan bahwa masing-masing

daun propeler sama agar gaya yang dihasilkan oleh propeler dapat optimal.

Proses pengerjaan:

1. Membuat poros sesuai dengan

poros sebenarnya (diameternya sama).

2. Menandai masing-masing daun

propeler (dengan nomor atau angka).

3. Memasang propeler pada poros

propeler.

4. Memasang poros dan propelernya

pada mesin balancing.

5. Memutar dan mengamati poros dan

propeler.

6. Daun propeler yang beratnya

tidak sama saat berputar daun propeler yang terberat akan selau berhenti di

bawah. Jika terjadi hal demikian daun propeler yang terberat digerinda merata

dan balancing lagi sampai didapat berat masing-masing daun propeler sama.

7. Hal yang sama untuk daun

propeler yang dominan paling ringan, dilas dulu kemudian digerinda sampai

beratnya sama.

§ Pemasangan Propeler

Peralatan yang digunakan : hoist, tali baja, hammer, kunci

L, kunci pas baut propeler, brander potong, kunci ring.

Proses pengerjaan :

1. Tali baja diikat pada propeler

dan ditarik menuju poros propeler.

2. Dengan hoist, propeler

diletakkan pada tepat pada lubang dengan poros.

3. Propeler ditarik sampai

terpasang dengan baik pada porosnya, demikian juga dengan pasek/spee-nya.

4. Poros didorong sampai ujung

poros masuk ke dalam boss propeler.

5. Propeler di tarik masuk dengan

menggunakan crane tackle selain dengan dorongan para pekerja sampai

propeler terpasang

secara keseluruhan.

6. Dipasang ring shield dan rubber

gasket di luar dan di dalam badan kapal untuk menjaga kekedapan

sambungan boss

poros dengan ujung poros.

7. Baut dipasang dan dikuatkan dengan memasang baut-baut

penguatnya dan dikuatkan lagi dengan mengikat

bonet penutup propeller dengan baut

pengikatnya sebanyak 10 buah.

b. Daun Kemudi

§ Melepas Daun

Kemudi

Proses pengerjaan :

1. Memasang bul-bul pada sisi-sisi

daun kemudi dengan dilas.

2. Memecah seman penutup baut

dengan palu.

3. Melepas baut-baut baik yang di

luar maupun yang ada didalam badan kapal, jika perlu, dilakukan pemanasan terlebih

dahulu dengan brander potong untuk memudahkannya.

4. Daun kemudi diangkat sedikit

untuk melepaskan sole piece.

5. Daun kemudi digeser dan

diturunkan dengan perlahan-lahan.

6. Daun kemudi di bawa ke bengkel

mekanik untuk mendapatkan perawatan dan pemeliharaan.

§ Memasang Daun Kemudi

Sebelum dipasang pada tempatnya, daun kemudi

terlebih dahulu di periksa apakah masih layak pakai atau tidak, jika sudah

tidak layak apakah harus diganti atau hanya perlu diperbaiki saja.

Proses pengerjaan :

1. Memasang 2 kupingan (bul-bul)

pada buritan kapal dan 2 buah lagi pada sisi kanan dan kiri daun kemudi.

2. Memasang hoist pada

masing-masing kupingan.

3. Menempatkan poros kemudi pada

lubang sole piece dan menjaga posisi daun kemudi tetap tegak.

4. Memasang baut-baut pada flens poros

dan menguatkannya dengan mengelaskan pelat pada masing-masing barisan baut

flens kemudi kiri dan kanan.

Gambar .9 Pemasangan daun kemudi

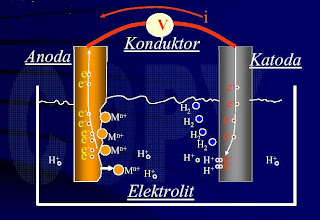

c. Pemasangan Zinc Anode

Peralatan yang dipakai anatar lain : alat

ukur/meteran, kapur tulis, zinc anode, dan mesin las. Pemasangan zinc anode

pada bagian kapal yang tercelup didalam air laut dimaksudkan untuk mengurangi

korosi yang terjadi di sekitar daerah yang dipasangi zinc anode. Hal ini

disebabkan zinc anode mampu mengelektrolisis air laut. Sehingga proses

pengkaratan badan kapal dapat diperlambat. Jarak pemasangan zinc anode pada

arah memanjang kapal disekitar lambung ± 6,5 meter dan arah vertikal ± 4

meter. Untuk pemasangan pada daun kemudi dipasang secukupnya (± 4

buah ).

Gambar .10 Pemasangan zinc anode

4. Pemeriksaan Hasil

Las-lasan ( tes kekedapan )

¨ Menggunakan Kapur dan Solar.

Sepanjang hasil lasan bagian luar diolesi

dengan kapur dan bagian dalam diolesi solar. Setelah ditunggu beberapa saat

jika kapur tetap kering dan berwarna putih, berarti hasil lasan baik. Tetapi

jika kapur terdapat bercak-bercak solar, berarti hasil lasan terdapat

retak/penetrasinya kurang baik. Jika terjadi hal yang demikian maka hasil lasan

harus digouging dan dilakukan pengelasan kembali.

¨ Menggunakan Air Bertekanan.

Sambungan las/alur las bagian luar disemprot

dengan air bertekanan ± 7 kg/cm² dan pengecekan dilakukan pada bagian dalam. Jika

sambuangan las baik, maka tidak akan terjadi perembesan dibalik lasan. Test ini

biasanya dilakukan pada bangunan baru.

¨ Menggunakan Udara Bertekanan.

Tangki dikosongkan, ditutup dan dialirkan udara

bertekanan kedalamnya sampai tekanan tertentu ( 2 kg/cm² ). Memasang manometer

agar diketahui tekanan udara didalamnya dan untuk mempertahankan tekanan udara

tersebut sampai pengujian selesai. Pada bagian luar tangki, pada alur lasan

diolesi dengan cairan detergen/sabun. Jika terjadi gelembung-gelembung sabun

pada permukaan lasan, berarti hasil lasan tidak baik ( tidak kedap ). Sehingga

harus digouging untuk selanjutnya dilas kembali. Jika tidak terdapat gelembung,

maka hasil lasan baik ( kedap air ).

Gambar .11 Tes Hasil Las-lasan

5. Pemasangan rantai jangkar

Mula-mula rantai

jangkar diturunkan ke graving dock dengan crane, setelah itu jangkar

dipasangkan dengan cara melepas keling yang digunakan untuk menyambungkan

rantai. Setelah jangkar terpasang keling tersebut dipasang lagi disusul dengan

pemberian material timah yang bertujuan untuk mencegah karat pada keeling.

Setelah semuanya selesai jangkar kemudian dinaikkan.

Gambar 12. Pemasangan rantai jangkar

6. Pemeriksaan Kelistrikan

Kapal

Pemeriksaan kelistrikan kapal dilakukan agar penyuplaian listrik pada

kapal selalu tersedia saat kapal berlabuh, bongkar muat, manuvering dan yang

lainnya. Untuk memastikan agar tetap berfungsi dan mencukupi dalam penyediaan

listrik pada saat kegiatan tersebut dilakukan memeriksa peralatan kelistrikan pada

kapal dan instalasinya baik generator, emergency generator, motor listrik, dan

saluran kabel-kabel pada kapal atau yang lainnya dengan memperbaiki atau

mengganti bagian-bagian yang rusak.

7. Pemeriksaan Perpipaan Pada

Kapal

Pemeriksaan pipa dilakukan untuk menjaga agar pipa saat menyalurkan

cairan berfungsi dengan baik. Pemeriksaan pipa kebanyakan dilakukan secara

visual, pemeriksaan visual dilakukan dengan memastikan apakah pipa itu tidak

terjadi kebocoran saat menyalurkan cairan tersebut, dan bila terjadi kebocoran

bisa diperbaiki atau diganti baru. Dan pemeriksaan berikutnya bisa dilakukan

dengan menggoreskan kertas lakmus atau yang lainnya yang digunakan untuk

pengecekan saluran cairan yang mudah terbakar seperti saluran bahan bakar

kapal.

Dilakukan juga

pemeriksaan pada valve pipa jika sudah tidak berfungsi bisa diganti baru.

Maintenance Kapal

Perlu diketahui bahwa perawatan dan reparasi suatu kapal adalah suatu hal

yang penting karena berpengaruh dalam umur kapal itu sendiri, oleh karena itu

kita harus mengetahui faktor faktor apa saja yang menyebabkan kerusakan pada

kapal

Dalam laporan ini telah diberitahu

bahwa faktor kerusakan disebabkan 3 hal yaitu:

1. Kondisi kapal baru

2. Pengoperasian kapal (eksploitasi kapal)

3. Desain konstruksi yang rasional

Ketiga hal

tersebut merupakan faktor penting yang mempengaruhi umur sebuah kapal.Oleh

karena itu dalam laporan ini akan dijelaskan deskripsi beserta gambar gambar

yang menerangkan tentang faktor faktor yang menyebabkan suatu kapal mengalami

kerusakan.

1. KONDISI KAPAL BARU

Salah satu

faktor yang penting dalam kerusakan suatu kapal adalah kondisi kapal pada saat

dibangun oleh karena itu pada bab ini akan kami jelaskan bagaimana kondisi

kapal baru mempengaruhi kerusakan pada kapal.

Kondisi kapal baru dipengaruhi oleh

2 faktor yaitu :

a. Kondisi Material

Material yang diperlukan dalam

membangun sebuah kapal sangat menentukan akan kualitas dari kapal tersebut,

oleh karena itu material dalam membangun sebuah kapal dibedakan menjadi empat

kelompok material yaitu ;

- Material mentah adalah bahan yang belum mengalami

proses produksi sehingga harus diolah lebih lanjut agar bisa menjadi barang.

Contoh pelat, profil dll.

- Material setengah jadi adalah bahan yang sudah

mengalami proses produksi namun harus diolah lebih lanjut agar didapatkan

fungsinya

- Material jadi adalah bahan yang sudah jadi sehingga

tidak mengalami proses produksi. Contoh :mesin

- Material pembantu adalah material yang digunakan

untuk memproses material pokok untuk mewujudkan suatu hasil produksi, seperti

:kawat las, gas oksigen, acetylene cair, karbid, LPG cair, cat/kapur untuk

penera

b. Proses produksi kapal

Dalam

memproduksi sebuah kapal harus diperhatikan proses produksi kapal, adapun

proses dalam pembangunan sebuah kapal adalah:

- Proses desain:terdiri dari

pembuatan lines plan dan general arrangement proses ini diakhiri dengan mould

loft, jika ada kesalahan dalam proses ini akan mengakibatkan pemasangan profil

plat tidak pas sehingga cepat terjadi kerusakan dan ketika repair mempersulit pengerjaan

- Desain adalah proses awal

dalam pembuatan suatu kapal, pada tahap ini adalah tahap penerjemahan dari

owner ke dalam gambar. Jadi pada tahap ini jika perancangan menyebabkan

kesulitan ketika pada saat perawatan dan reparasi maka sebaiknya desain dari

kapal tersebut diganti.

- Yang berpengaruh dalam proses

produksi juga adalah cara penyimpanan, type dan jenis pelat, cat-cat khusus

yang digunakan,

- Proses fabrikasi semua

pekerjaan pembuatan kapal yang dikerjakan diluar tempat peluncuran seperti pembuatan

blok di bengkel fabrikasi. Kerusakan yang bisa terjadi pada saat proses

fabrikasi adalah kesalahann teknik pemasangan antar pelat, pelat dengan profil.

Hal lain ynag berpengaruh adalah prose penyambungan antar blok yang dibangun di

tempat yang berbeda-beda, jika blok tersebut dibangun tidak dengan perhitungan

yang teliti maka ketika dipasangkan satu dengan yang lain akan terjadi overlap

antara satu blok dengan blok yang lain. Penentuan jumlah blok juga berpengaruh

pada saat reparasi dengan perawatan. Penentuan jumlah blok yang digunakan juga

berbenmgaruh pada kualitas saat pembangunan kapam.dengan blok yang kecil

memiliki kelebihan pekerjaan dapat dikerjakan dengan presisi yang tinggi tapi

akan menghabiskan banyak waktu dan menghabiskan biaya. Kekurangan dari

pembagian blok kecil-kecil adalah kesalahan pemasangan antar blok menjadi lebih

besar. Jika penentuan blok dilakukan besar-besar maka kelebihan yang didapat

adalah pekerjaan menjadi cepat selesai dan baya yang dikeluarkan menjadi lebih

sedikit

- Block joint semua pekerjaan

pembuatan kapal yang dikerjakan di tempat dimana kapal akan diluncurkan. Dalam

hal ini pembuatan baik berupa seksi, block seksi, dan penyambungan block yang

dibangun di luar bulding bate atau di bengkel semuanya dilakukan/dikerjakan di

tempat ini. Kesalahan dalam proses ini mengakibatkan kegagalan dalam proses

peluncuran (hal 4-13).

- Launching atau peluncuran

adalah proses pelepasan kapal ke air / laut . kegagalan dalam proses ini

menghancurkan semua proses diatas. Dan akan menyebabkan deformasi sehingga

dapat menyebabklan pembangunan kapal diulang lagi dari awal

- Outfitting adalah proses

pemasangan peralatan dan perlengkapan kapal, kesalahan dalam proses ini

mengakibatkan kerusakan pada peralatan dan perlengkapan pada kapal sehingga

kemungkinan peralatan menjadi rusak atau bagian kapal yang dipasangi peralatan

tersebut yang menjadi rusak

Ketika dilakukan proses produksi diatas dengan prosedur yang tepat maka

kondisi kapal dalam keadaan baik dan tidak banyak mengalami reject oleh class,

dan ketika dilakukan perawatan dan reparasi tidak terlalu sului sehingga tidak

memakan waktu yang lama dan menghabiskan uang

2. KERUSAKAN AKIBAT EKSPLOITASI KAPAL

Kerusakan akibat penggunaan operasional kapal adalah kerusakan akibat

eksploitasi kapal yang menyebabkan kerusakan dibeberapa tempat di kapal antara

lain:

1. Steel (baja kapal)

2. Machinery atau permesinan

3. Peralatan dan perlengkapan

1. Kerusakan pada Hull

Kerusakan pada

hull biasanya adalah berupa:

- Pengurangan ketebalan pelat

- Mengalami lekuk dan gelombang

pada plat

- Terjadi keretakan plat

- Kerusakan pada sambungan las

Tingkat pemeliharaan dan perawatan suatu kapal ditentukan juga oleh

penggunaan dari kapal tersebut oleh nahkodanya. Ketika kapal dijalankan bagian

badan kapal atau hull kapal yang terbuat dari pelat akan mengalami kerusakan

atau berkurangnya lapisan pada pelat kapal tersebut. Pada bagian hull tersebut

akan mengalami folling atau berkumpulnya binatang laut di batang kapal karena

hewan laut tersebut akan memakan pelat pada badan kapal. Kerusakan lain yang

mungkin terjadi pada badan kapal adalah karena korosi, karena kapal setiap hari

bagian badan kapalnya terendam di dalam laut sehingga akan mengalami oksidasi.

Untuk mengatsi kedua hal di atas dilakukan langkah seperti mengecat badan kapal

dengan cat anti folling. Cat ini memungkinkan hewan laut tidak akan memakan

apalagi mendekat ke badan kapal, tapi hewan lautpun pintar mereka menggunakan

strategi kamikaze yaitu mengkorbankan salah satu dari mereka dengan menepel terlebih

dahulu di badan kapal tersebut baru setelah itu teman-temanya menempel di

belakang hewan yang telah menempal terlebih dahulu tersebut. Untuk masalah yang

kedua yaitu korosi juga dapat diatasi dengan menempelkan elektroda ke nagia

badan kapal, dengan alat ini memungkinkan korosi dapat terpusat dan ketika

nanti direparsi yang diganti hanya bagian elektroda tersebut saja

Pada bagian permesinan juga harus diperhatikan bagaimana penggunaan mesin

pada daerah itu, karena disitu merupakan daerah yang cukup penting dalam kapal,

jika pada bagian permesinan terjadi kerusakan ketika pengoperasian maka akan

terjadi kejadian yang tidak diinginkan. Keadaan permesinan pada kapal

dipengaruhi oleh bagaimana cara kita menjalankan kapal tersebut,karena bagian

ini sangatlah penting, jika rusak di tengahj perjalanan maka perjalanan kita

menjadi terganggugu. Bagian permesinan meliputi bagian perpipaan, bagian

kelistrikan, stern cube,dan lain sebagainya

Kerusakan yang lain pada saat penggunaan peralatan yang tersedia di kapal

juga berpengaruh pada saat perawatan dan reparasi kapal. Alat yang memiliki

harga yang tinggi akan lebih dijaga penggunaannya dikarenakan harga yang mahal

dan seringkali alat seperti ini jika rusak tidak bias diperbaiki lagi.

Alat-alat yang sering digunakan di kapal antara lain adalah alat navigasi, alat

bongkar muat, alat kemudi alat peralatan yang lain.

a. Pengurangan ketebalan plat

Pengurangan

ketebalan plat biasanya disebabkan oleh korosi dan gesekan

Cara mengetahui

kerusakan akibat pengurangan tebal plat adalah :

1. Ultrasonic test

Test ini dapat mengukur ketebalan plat kulit hanya dari satu sisi saja.

Plat yang diukur digerinda terlebih dahulu, setelah itu diberi lemak atau vet.

SE-probe dari alat ukur ultrasonic dilekatkan pada permukaan plat kulit yang

mengeluarkan getaran ultrasonic dan menembus ketebalan plat kulit sampai sisi

yang lain dan dipantulkan kembali menuju SE-probe sebagai gema

Dengan diketahui

kecepatan getaran, maka waktu getaran ultrasonic yang diterima kembali oleh

SE-probe tersebut akan menunjukkan ketebalan plat kulit konstruksi yang diukur.

Keuntungannya adalah tidak menimbulkan cacat dan tonjolan pada plat kulit serta

mudah dan cepat dilakukan.

2. Palu percobaan dan test

hammering

Cara paling sederhana untuk menentukan ketebalan plat kulit atau balok

konstruksi badan kapal adalah dengan palu percobaan yang terdiri dari dua

ujung. Ujung yang runcing digunakan untuk menghilangkan karat, kotoran, cat

yang melekat pada pelat kulit atau balok konstruksi, yang tumpul digunakan

untuk memilih tempat yang paling tipis akibat pengkaratan atau keausan. Tinggi

rendahnya nada getaran yang ditimbulkan oleh plat kulit akibat dipukul oleh

palu percobaan menunjukkan tingkat ketebalan plat, makin tinggi nada getaran

makin tipis plat tersebut

3. Lubang percobaan atau test

hole

Caranya dengan melubangi untuk menunjukkan ketebalan plat kulit. Dengan

pertolongan las potong asitilene atau dengan dibor yang dinamakan lubang

percobaan atau test hole

Setelah

dilubangi barulah diukur ketebalannya dengan alat pengukur khusus yang terdiri

atas 2 mistar yang dapat bergeser satu sama lain. Kekedapan air dari plat kulit

dilakukan dengan menuntup kembali lubang percobaan dengan baut tap kemudian

dilas dengan las listrik. Kekurangannya terdapat cacat permukaan yang terdiri

dari tonjolan baut tap.

4. Linier dial gauges

Caranya socket yang digunakan untuk menentukan kedalaman keausan, tumpuan

dengan baut penahan geser batang penunjuk digunakan untuk mengukur ketebalan.

Prnunujuk indicator ditempatkan sesuai dengan jarum penunujuk dan socket

ditempatkan sesuai dengan ujung atas dari indicator penunjuk sehingga titik

tersebut bertepatan dengan titik penunjuk

Solusi kerusakan

pada pengurangan tebal plat adalah penggantian setempat atau satu lajur plat

4. PENGARUH DESAIN KONSTRUKSI YANG RASIONAL

1. Hubungan antara frame ( pada lambung) dan deck beam (pada geladak)

Banyak di lakukan dengan overlapp joint (sambungan bertumpang), dengan

alasan :

Kelebihan :

a. Bahwa dengan sambungan

bertumpang tersebut maka lebih mudah dalam pemasangan dan pengelasan antara

frame dan deck beam pada berbagai posisi konstruksi.

b. Dalam pemeliharaan dan

reparasi akan lebih mudah

Kekurangan :

- Penyaluran gaya-gaya

lebih jelek di bandingkan butt joint karena adanya beban geser.

2. Hubungan konstruksi antara gading alas dan gading balik dengan pelat

penunjang

a. Frame dan deck beam

di mana penyambungan frame dan deck beam dengan

overlapp joint lebih menguntungkan.

Penyambungan frame dengan deck beam ini menggunakan over lap join, dimana

penyambungan ini memiliki kelemahan dan kelebihan yaitu :

Kelebihan :

1. Lebih mudah dalam

pemasangan antara frame dengan deck beam pada berbagai posisi konstruksi,

2. Dalam pemeliharaan dan

reparasi akan lebih mudah.

Kekurangan :

3. Penyaluran gaya-gaya

lebih jelek dibandingkan but join.

c. balok konstruksi ( gading alas, gading balik) dan plat (plat penunjang)

penyambungan

terjadi pada open floor atau bracket floor

d. hubungan konstruksi antara margin plate dan inner bottom plate

di mana

terdapat ketentuan lubang peringan ( man hole ) untuk plate floor

1. tinggi lubang (h1,h2)

<=0,5h

2. panjang lubang (l1,l2)

<=0,75h

3. jumlah panjang lubang

peringan (l1+l2) <=0.5x

4. jarak h3,h4 >= 0.4h

5. margin plate dan inner bottom plate

Mengatur plat dari tengah ke samping, dari bawah ke atas

1. sambungan pipa yang

menembus geladak atau floor

sambungan pipa yang menembus pada suatu konstruksi

(bisa floor, deck)

2. Desain Konstruksi yang Rasional

mcm mne nk mohon kerje cat kapal... di darat sy kerje cat kereta.. adakah banyak beza?

BalasHapussaya pon dah lama nak mohon kerja cat kapal .. tak tahu macam mana ? tolong share sikit ?

BalasHapus